TEKNİK MAKALE

TEKNİK MAKALE

Dondurma kalitesi, taşıma ve depolama sırasında oluşan sıcaklık dalgalanmalarından olumsuz etkilenir. Sorunun temel nedenlerini ve doğru emülgatör ve stabilizatör kombinasyonlarının; dondurmanın fabrika kapısından tüketicinin masasına kadar iyi durumda kalmasına nasıl yardımcı olabileceğini keşfedin.

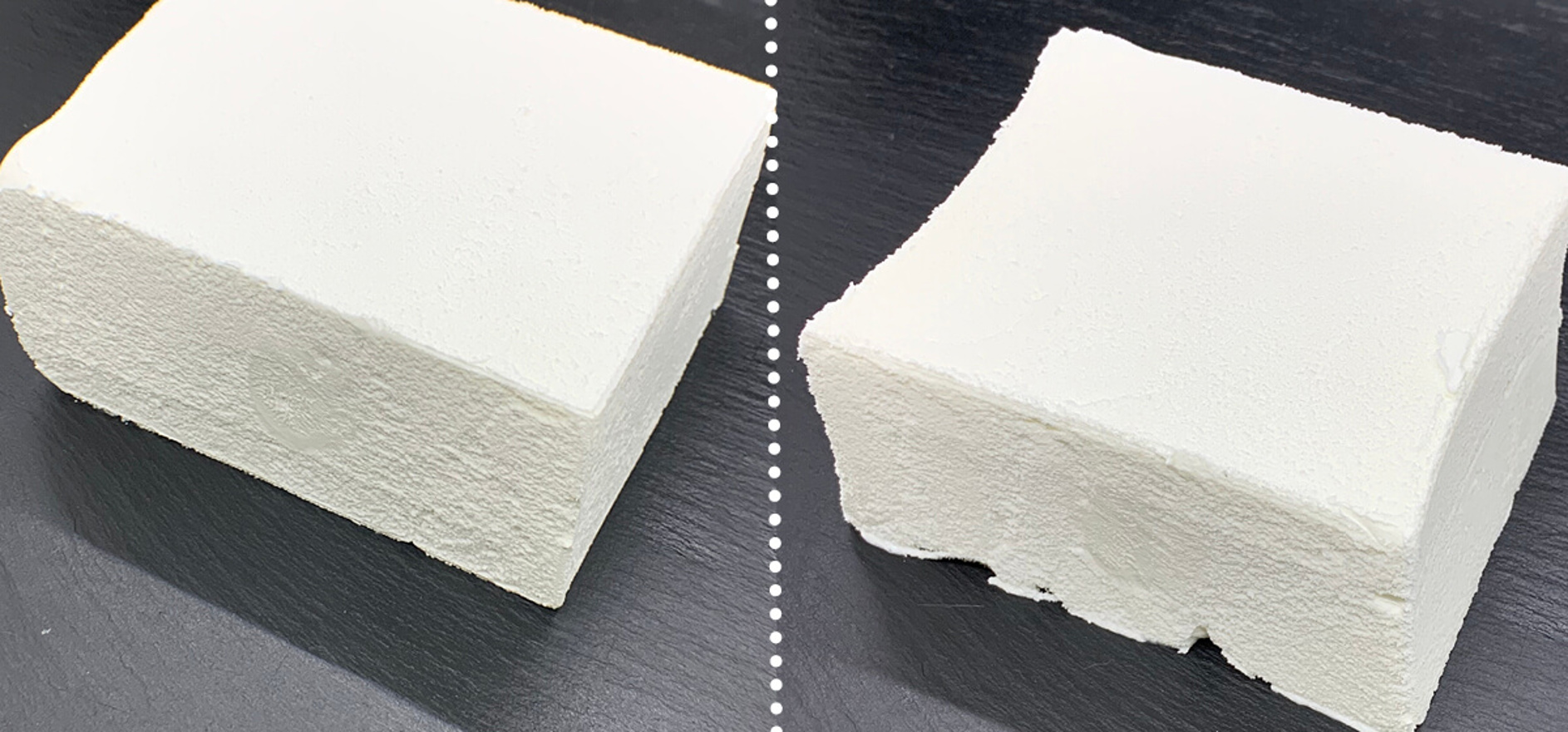

Hemen hemen herkesin bildiği gibi, dondurma sıcaklık değişimlerine son derece hassastır. Çoğu insan, örneğin sıcak bir yaz gününde güneşin etkisi ile lezzetli bir dondurmanın eriyeceğini düşünebilir. Ancak, üretim tesisinden o serin ve lezzetli lokmalara kadar uzanan uzun yolculuk sırasında meydana gelen nispeten küçük sıcaklık dalgalanmaları bile dondurma ürünlerinin kalitesini bozabilir. Bu tür sıcaklık dalgalanmalarının istenmeyen belirtileri arasında tat kaybı, kumlu veya pütürlü bir ağız hissi ve belirgin su kristalleşmesi yer alır.

Elbette, sıcaklık dalgalanmalarının her olası noktasını – fabrikada, yükleme sırasında, taşımada, perakende mağazasına girişte, teşhir dolaplarına yerleştirme ve depolama sırasında, tüketicinin evine taşınırken ve benzeri durumlarda – kontrol etmek, herhangi bir üreticinin kapasitesini aşar. Ancak, hem tarif hem de işlem açısından yapılabilecek çok şey vardır. Ürün, orijinal kalitesini mümkün olduğunca koruyabilmek için güçlü bir dayanıklılık gösterecek şekilde hazırlanabilir.

Dondurma, köpük yapısına sahip karmaşık bir sistemdir; içinde hava, kısmen donmuş sürekli bir fazda küçük hücreler halinde dağılmıştır. Sürekli fazda, yağ bir emülsiyonun iç fazı olarak dağılır, süt katıları ve stabilizatörler kolloidal bir çözeltide bulunurken şeker ve tuzlar gerçek bir çözeltide yer alır.

Bir dondurmanın ısı şokuna karşı dayanıklılığını en çok etkileyen üç bileşen türü şunlardır: süt katıları, şekerler ve emülgatörler ile stabilizatörler şeklindeki katkı maddeleri.

Süt katıları ve şekerler, dondurmanın donma noktası üzerinde büyük bir etkiye sahiptir. Bu nedenle, kullanılan türlerin ve miktarların tam olarak doğru olması önemlidir.

Yağ, ürünün yapısı açısından önemli olmakla birlikte, su fazında değil, yağ fazında çalıştığından, buz kristalleri üzerinde çok az etkiye sahiptir.

Süt katıları, dondurmayı stabilize eder ve ürünün ağ yapısına gövde kazandırır.

Süt katıları ürünün en pahalı bileşenlerinden biri olduğu için, birçok üretici bu oranı azaltmayı tercih eder. Ancak daha az süt katısı kullanıldığında, ürünün içindeki su oranı artar. Bu durumda tüm bu nemin kristalleşmesi gerekir, bu da sulu bir ağız hissine ve daha büyük bir stabilite kaybına yol açar.

Isı şoka karşı koyabilecek bir süt katısı seçmek, üreticilerin kaliteyi iyi değerlendirebilmesini gerektirir. İlk olarak; süt katısı, istenilen dokunun oluşumunu en iyi şekilde destekleyebilecek bir formda olmalıdır. Çoğu zaman toz formunda süt katıları kullanılır ancak süt veya krema da nispeten yaygındır.

Şekerler, dondurmada iki temel rol oynar: tadı kontrol etmek ve ürünün donma noktasını düzenlemek. Çok miktarda şeker eklemek donma noktasını düşürür. Örneğin kolayca kepçeyle alınabilen dondurma uygulamaları için gereken yumuşaklığı sağlar. Ancak, bu aynı zamanda ürünü yolculuğu boyunca daha fazla hasara açık hale getirir. Serbest su, mevcut buz kristallerine bağlanır ve onların büyümesine neden olur. Öte yandan, çok az şeker kullanılması dondurmayı daha sert hale getirir.

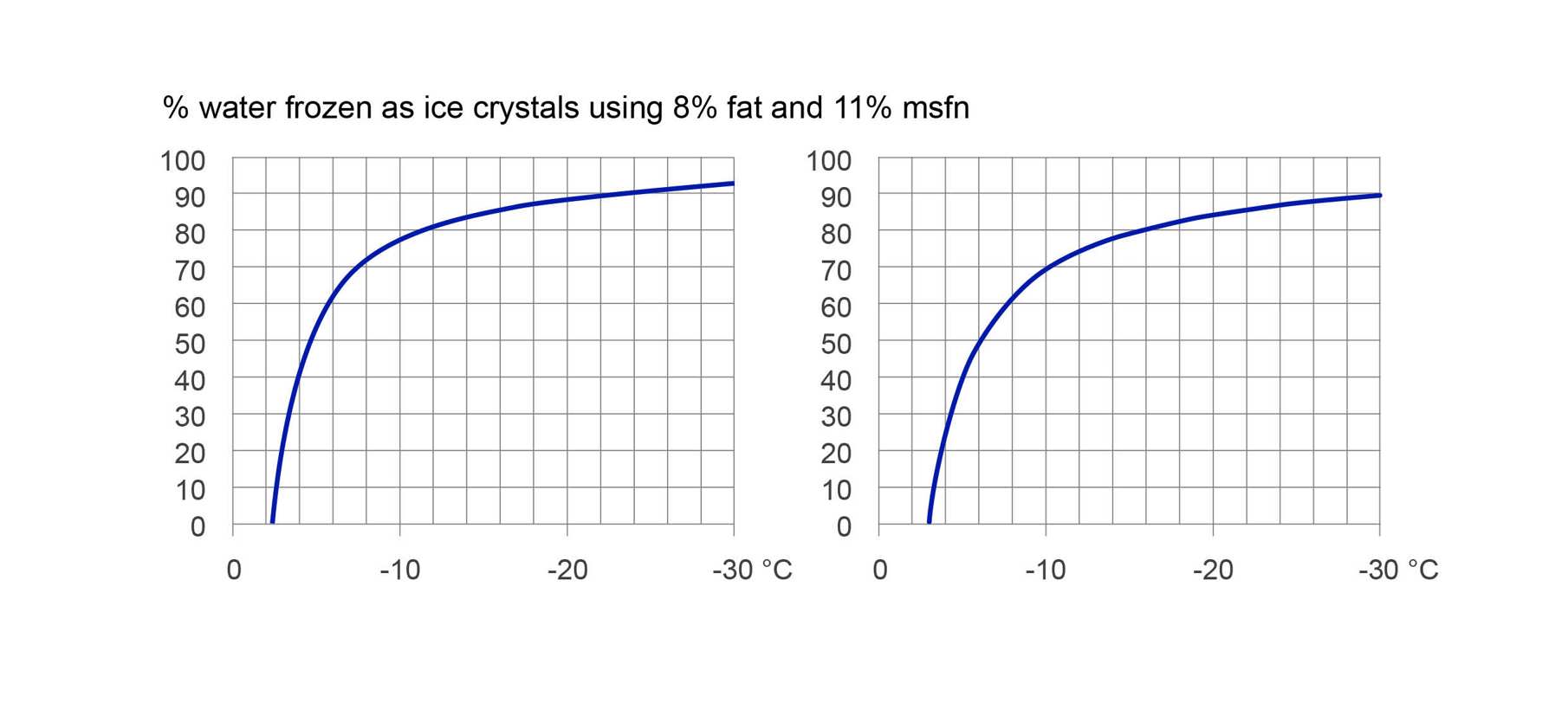

Aynı yağ ve süt katısı içeriğine sahip olsa bile, şeker seviyeleri veya türleri ayarlandığında buz kristallerine bağlanan su yüzdesi değişecektir.

Şekil 2, yalnızca farklı bir şeker bileşiminin, %8 yağ ve %11 süt katısı dışı katı (MSNF) içeren bir dondurmanın donma eğrisi üzerindeki etkisini göstermektedir.

Şekerin, elbette farklı türleri vardır. Dondurmalarda genellikle rafine şekerin yanı sıra, örneğin glikoz şurubu gibi bileşenlerin bir kombinasyonu kullanılır. Bu kombinasyon, ürünün dokusunu ve donma noktasını da etkiler. Bazı üreticiler, karışıma az miktarda tuz ekleyerek donma noktasını daha da düşürür ve bu da ürünü ısı şokuna karşı daha hassas hale getirir.

Neyse ki (ya da 100 yılı aşkın bir gelişimin sonucu olarak) modern bitki bazlı emülgatörler, dondurmaları ısı şokundan koruma konusunda büyük bir katkı sağlayabilir.

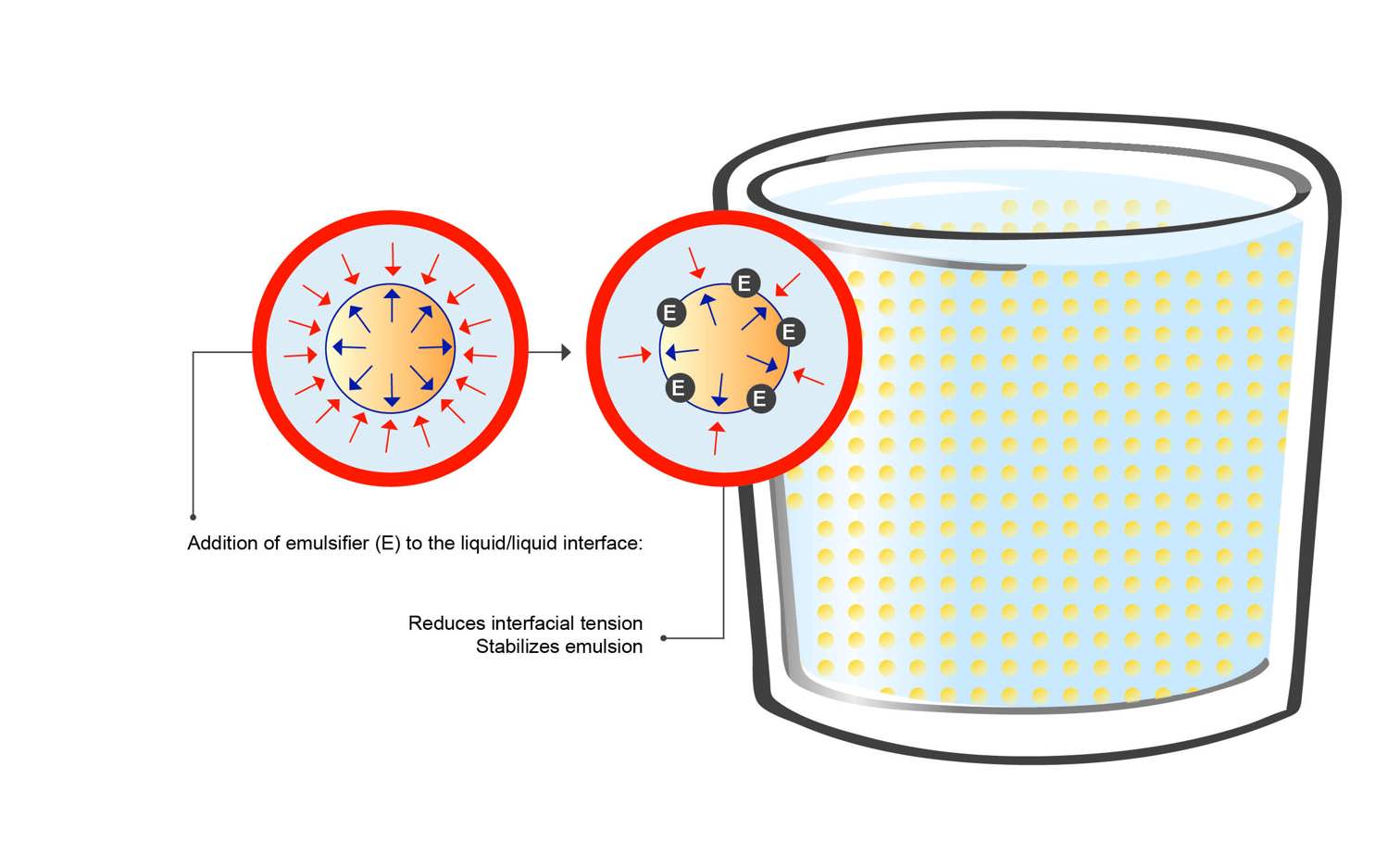

Şekil 3'te görüldüğü gibi, emülgatörler hidrofobik ve hidrofilik özelliklerinden dolayı yüzey aktif bileşenlerdir. Yağ/protein ile su arasındaki ara yüzey tabakasına yerleşerek aşağıdaki alanlarda iyileştirme veya kontrol sağlamaya yardımcı olurlar:

Dondurmada en yaygın kullanılan emülgatörler arasında mono-digliseritler (E471), laktik asit esterleri (E472b), propilen glikol esterleri (E477) ve bu bileşenlerin karışımları bulunur.

Genel olarak mono- ve digliseritler, karajen ve keçiboynuzu gamı gibi yaygın olarak kullanılan emülgatörler ve stabilizatörler ile iyi kompozisyonlar oluşturulabilir. Ancak, bu bileşenlerin her tarifin ihtiyaçlarına uygun miktar ve kombinasyonlarda kullanılması gerekir.

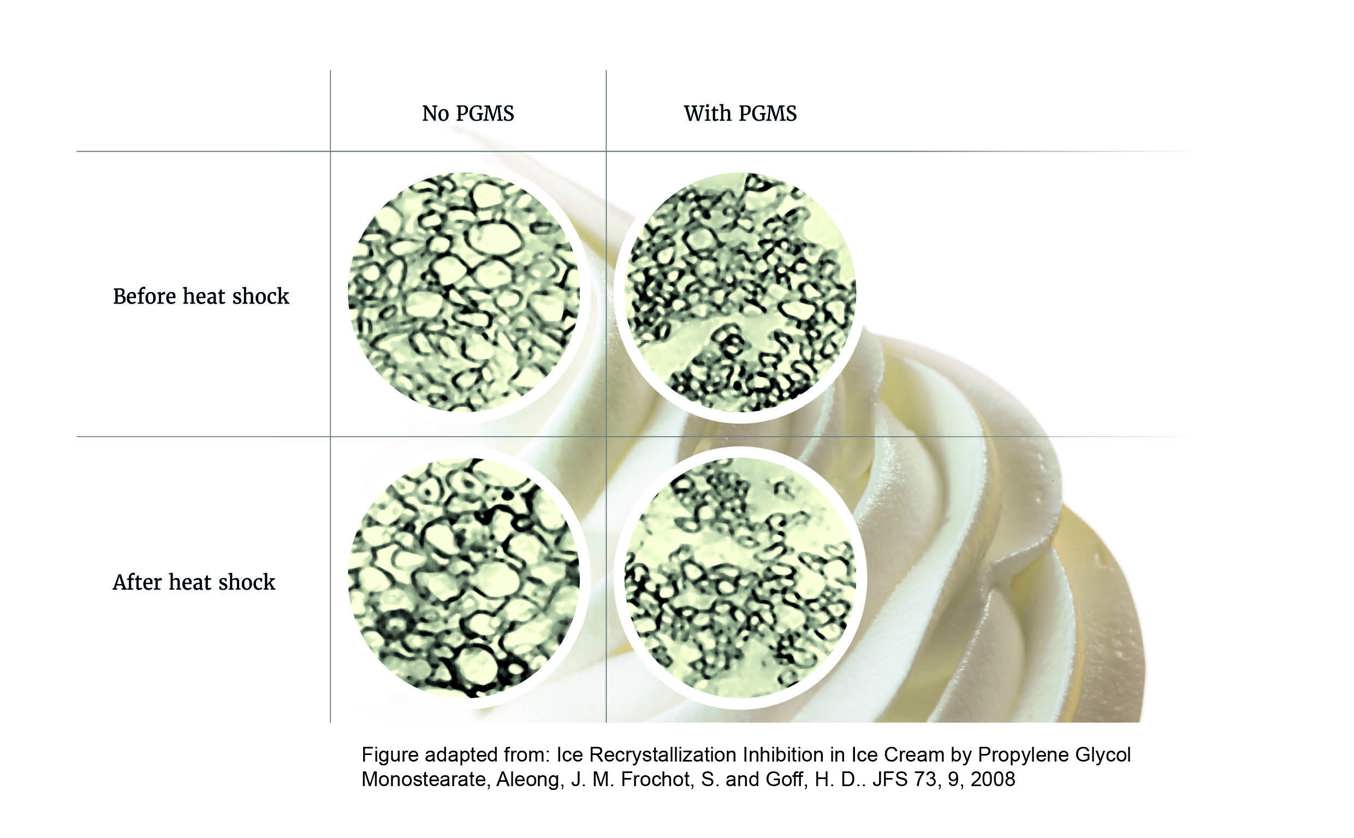

Örneğin, propilen glikol esterleri (propilen glikol monostearat veya PGMS) eklemek, donma sırasında küçük buz kristallerinin oluşmasını sağlayarak ve bu kristallerin tüketicinin masasına kadar olan yolculuk boyunca büyüme eğilimini azaltarak ısı şoku etkisine karşı koruma sağlar. Bu etki, Şekil 4’te gösterilmektedir.

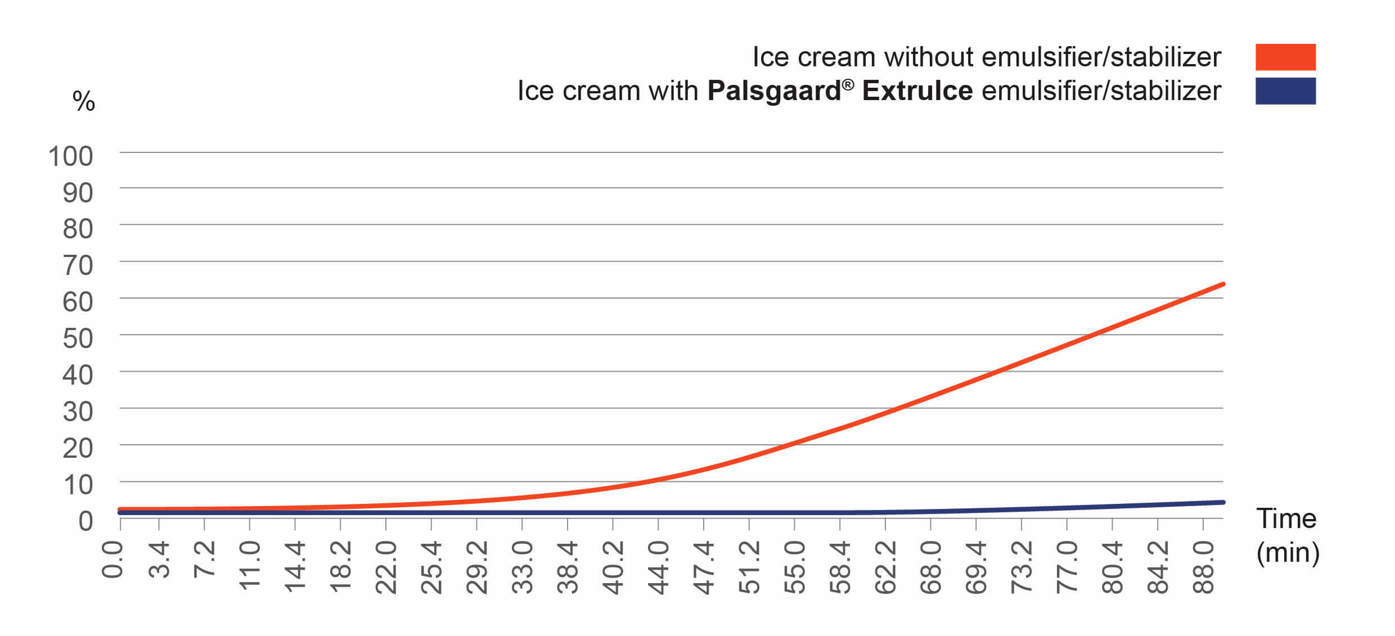

Şekil 5, özel bir cihaz kullanılarak doğru ölçüm ile eritilen bir dondurmanın iki erime eğrisini göstermektedir. Ürün altında bulunan kaselere düşen dondurma miktarı, toplam ağırlığının yüzdesi olarak ölçülmüştür. Üstteki eğri, sıradan bir dondurma tarifini yansıtırken, alttaki eğri – ki çok daha iyi bir performans gösterir – Palsgaard® ExtruIce emülgatör ve stabilizatör karışımının eklenmesinin etkisini göstermektedir.

Dikkate değer bir nokta; erime eğrilerinin, homojenizasyonun doğru basınç seviyesinde yapılmaması durumunda da etkilenebileceğidir. Bu, doğrudan ısı şokuna karşı dayanıklılığı etkilemez ancak dondurmanın yapısını zayıflatabilir ve erime sürecini hızlandırabilir.

Peki, ısı şokunun etkilerini önlemek için en iyi emülgatör hangisidir? Örneğin, monodigliserit (E471), farklı yağ asidi bileşimlerine ve mono ile digliserit seviyelerine göre değişen birçok form ve kalitede bulunur. Her biri dondurmanın farklı özelliklerini ön plana çıkarır.

Dondurmanın yapısı ile uyumlu, ısı şokuna karşı koruma sağlayan ve üretici ile tüketicinin beklentilerini karşılayan doğru emülgatör-stabilizatör karışımını oluşturmak büyük bir uzmanlık gerektirir. Ayrıca, malzemeler, emülgatör/stabilizatör bileşimi, süreç ve ekipman gibi unsurların yer aldığı genel tabloya sürekli dikkat edilmesini gerektirir. Bunun yanı sıra, ürününüzün ambalajını üreticiniz ile tartışmanız daha iyi ambalajlama ve taşıma çözümleri önerilmesini sağlayabilir.

Palsgaard olarak, farklı tarifler ile çalışarak doğru emülgatör ve stabilizatör kombinasyonunu ve kalitesini buluyoruz. Örneğin; tüm emülgatörlerin süt ikame ediciler ile (yağsız süt tozlarının yerine kullanılan daha ucuz süt katıları) iyi çalışmayacağını biliyoruz ve kullanılan süt katısı türüne bağlı olarak farklı etkiler gösterebileceğini de göz önünde bulunduruyoruz. Bu da, hangi katkı maddelerinin, katkı kombinasyonlarının ve dozajların en iyi sonucu vereceğini belirlemek için çok daha fazla deneme-yanılma süreci gerektiği anlamına gelir.

Emülgatör seçimlerinizi gözden geçirmenin önemli bir fırsat sunduğunu unutmayın: hızla büyüyen tüketici ve düzenleyici önceliklere uygun olarak sürdürülebilir kaynaklardan elde edilen ve üretilen bileşenleri kullanma imkanı.

Buna iyi bir örnek, Palsgaard’ın GDO içermeyen, bitki bazlı ve sürdürülebilir emülgatörler yelpazesi olabilir. Bu emülgatörler, enerji tüketimini ve karbon salınımını azaltmaya stratejik olarak odaklanan fabrikalarda üretilir ve yalnızca %100 RSPO (Sürdürülebilir Palm Yağı Yuvarlak Masası) Segregated seviyesinde palm yağı ve türevleri kullanılarak yapılabilir.

TEKNİK MAKALE

TEKNİK MAKALE

TEKNİK MAKALE

TEKNİK MAKALE

TEKNİK MAKALE

TEKNİK MAKALE

TEKNİK MAKALE

TEKNİK MAKALE